Casos prácticos

Descripción del proyecto

El cliente es una empresa profesional de fabricación de equipos ambientales que integra investigación y desarrollo, producción y ventas, y es uno de los proveedores a gran escala de equipos de purificación de humos de China. El diseño logístico original de la fábrica era muy complejo y consumía mucha mano de obra. Esta vez, presentaron la solución de logística inteligente de Multiway Robotics con carretillas elevadoras no tripuladas como productos de hardware. El objetivo es actualizar y optimizar el modo de manipulación de la fábrica, mejorar la eficiencia de la facturación logística y aumentar el nivel de digitalización. El proyecto involucra el área de ensamblaje, área de plegado, área de punzonado, almacén de productos terminados y más de una docena de líneas de producción. Las carretillas elevadoras no tripuladas se utilizan para transportar materiales como piezas perforadas, productos terminados de cajas de purificación y productos terminados de ventiladores desde el almacén del lado de la línea hasta la línea de producción.

Desafíos del proyecto

Existen numerosas líneas de producción, correspondiendo diferentes líneas a diferentes materiales. Depender de la entrega manual requiere mucho tiempo y trabajo.

La gestión de la información de materiales es caótica, lo que hace que los controles de inventario y el transporte sean ineficientes, lo que afecta la velocidad de producción.

Múltiples líneas de producción funcionando simultáneamente, múltiples tareas activadas al mismo tiempo y la mezcla de humanos y máquinas dificultan la gestión de la producción.

Las diferentes estaciones de la línea de producción tienen mercancías de diferentes tamaños, lo que requiere la programación de modelos de vehículos coincidentes para el manejo de mercancías.

Solución

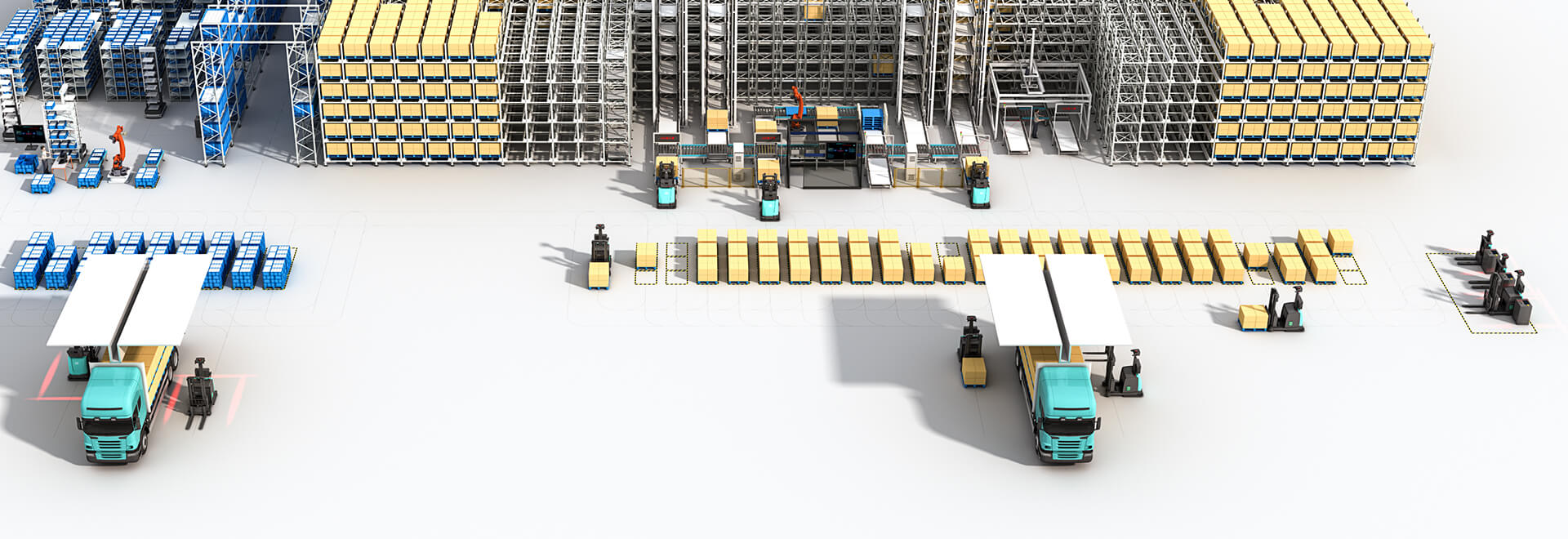

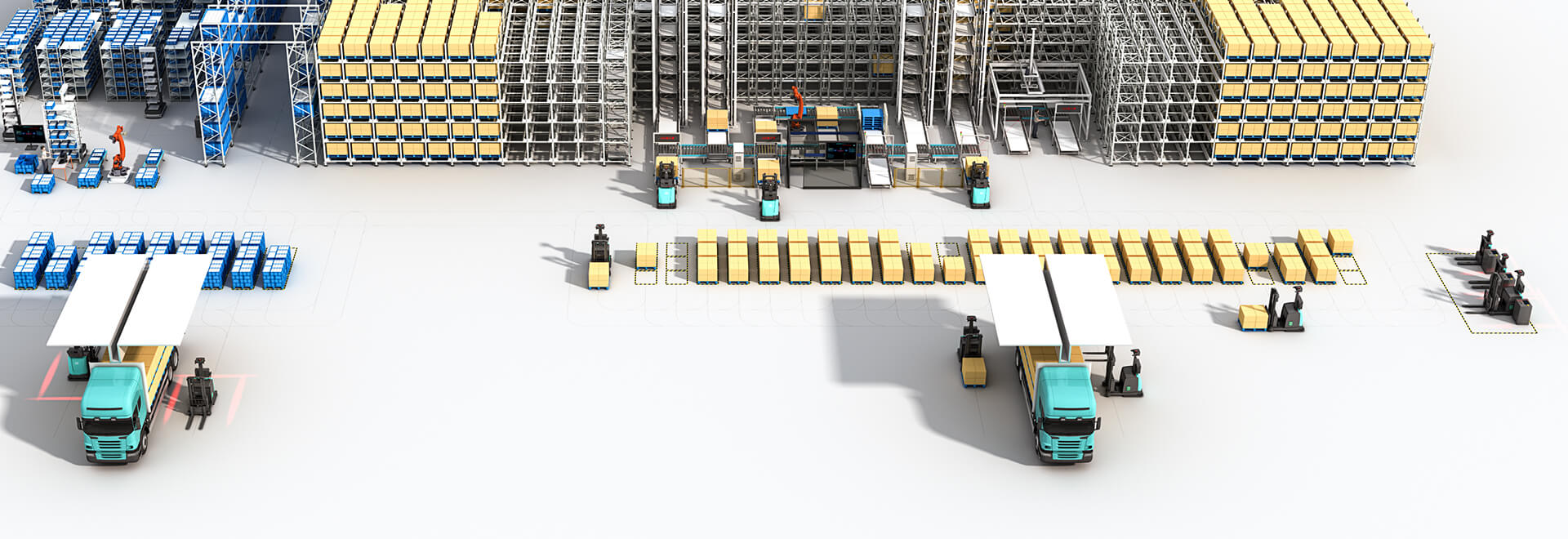

Según las necesidades del cliente, introdujimos una solución integrada que combina el "Apilador de palés MW-SL14, el sistema de gestión de almacenes WMS y el sistema de despacho inteligente RCS". Esto permite un despacho eficiente de vehículos, una emisión de tareas flexible y una planificación óptima de rutas, uniendo todo el flujo de información y equipos y gestionando eficazmente los materiales y la información del inventario.

Esta solución completa logra un manejo inteligente totalmente automatizado durante todo el proceso. Aborda el problema de compatibilidad con más de 40 tipos diferentes de vehículos en el sitio; eleva la eficiencia del manejo de producción y logística de toda la fábrica; y resuelve los desafíos del cliente de escasez de mano de obra y altos costos laborales. Con un enfoque en la reducción de costos y la mejora de la eficiencia, logra un manejo inteligente automatizado, inteligente, informado y transparente.

Resultados del proyecto

Reducción de Costos de Operación Humana: Manejo logístico automatizado con operaciones las 24 horas, reduciendo continuamente el personal y aumentando la eficiencia.

Unir las divisiones comerciales regionales: flujos de trabajo perfectamente conectados entre diferentes áreas, como el almacén de línea, las zonas de productos terminados y las áreas de producción.

Eficiencia de producción asegurada eficientemente: Alcancé ritmos de producción puntuales y adaptados a diversos escenarios complejos, incluidos entornos mixtos hombre-máquina.

Nivel mejorado de Gestión Digital: Se implementó el Sistema propietario de Gestión de Almacén WMS, logrando una gestión operativa digitalizada.