Transformación de la logística inteligente: la solución de la robótica multidireccional para producciones exigentes

Video

Video

Casos prácticos

Este caso se centra en una empresa productora de alimentos de renombre mundial. Como líder en la industria alimentaria, la empresa tomó la iniciativa de introducir una solución robótica para abordar los desafíos de producción. Entre los numerosos proveedores de equipos robóticos del mercado, se adhirieron al principio de dar prioridad a la tecnología y eligieron Multiway Robotics.

Debido a la gran cantidad de artículos pequeños y de formas irregulares de la empresa con diversos requisitos de almacenamiento, la eficiencia del manejo manual era baja, lo que generaba altas tasas de error. Esto dificultó la satisfacción de las necesidades de desarrollo empresarial. Además, bajo la influencia del nuevo modelo minorista, la demanda de producción de bienes aumentó continuamente. La entrada y salida de bienes era sustancial y requería alta eficiencia y precisión. Como resultado, existía una necesidad urgente de optimizar inteligentemente el proceso de manipulación para hacer frente al complejo entorno de producción y cumplir con los requisitos de alta seguridad y precisión en la operación.

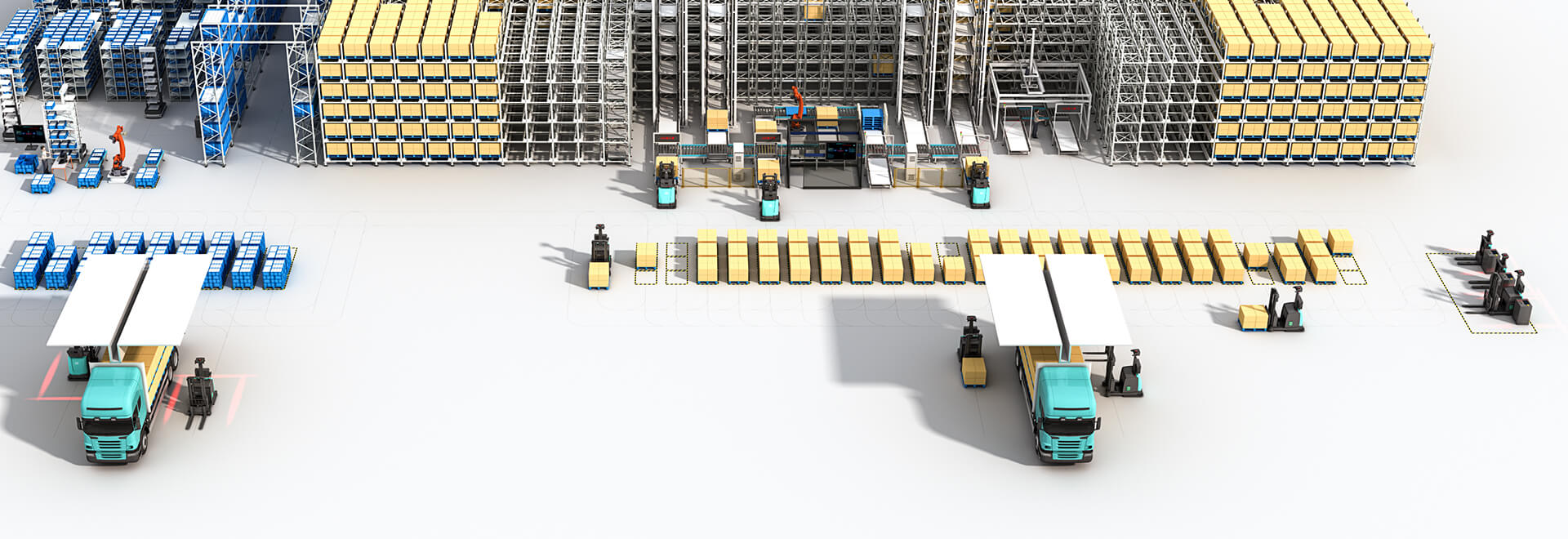

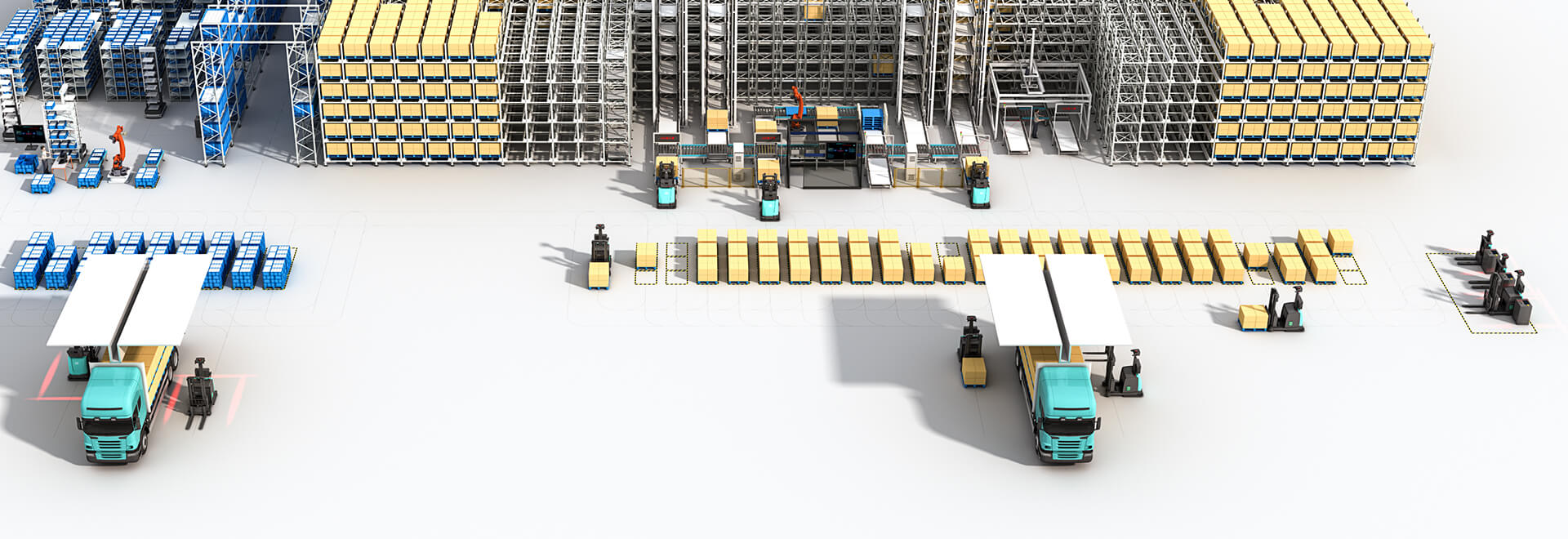

Integración perfecta desde la línea de producción hasta el almacén automatizado

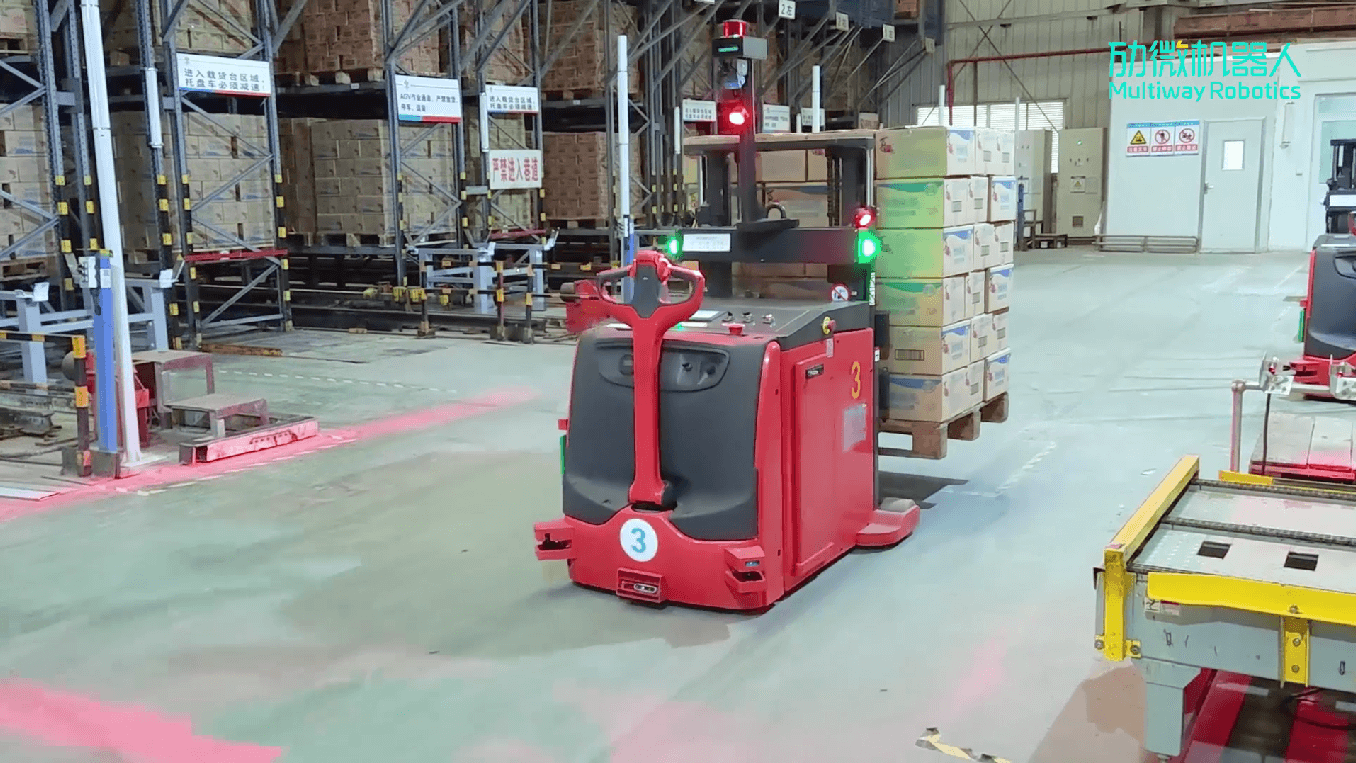

La solución logística flexible e inteligente combina productos de hardware Counterbalanced Stacker + software sistemas WMS/WCS/RCS/SkyEye, satisfaciendo las necesidades de manejo de materiales, almacenamiento eficiente y acceso tanto en procesos de entrada como de salida, así como dentro del área de la línea de producción.

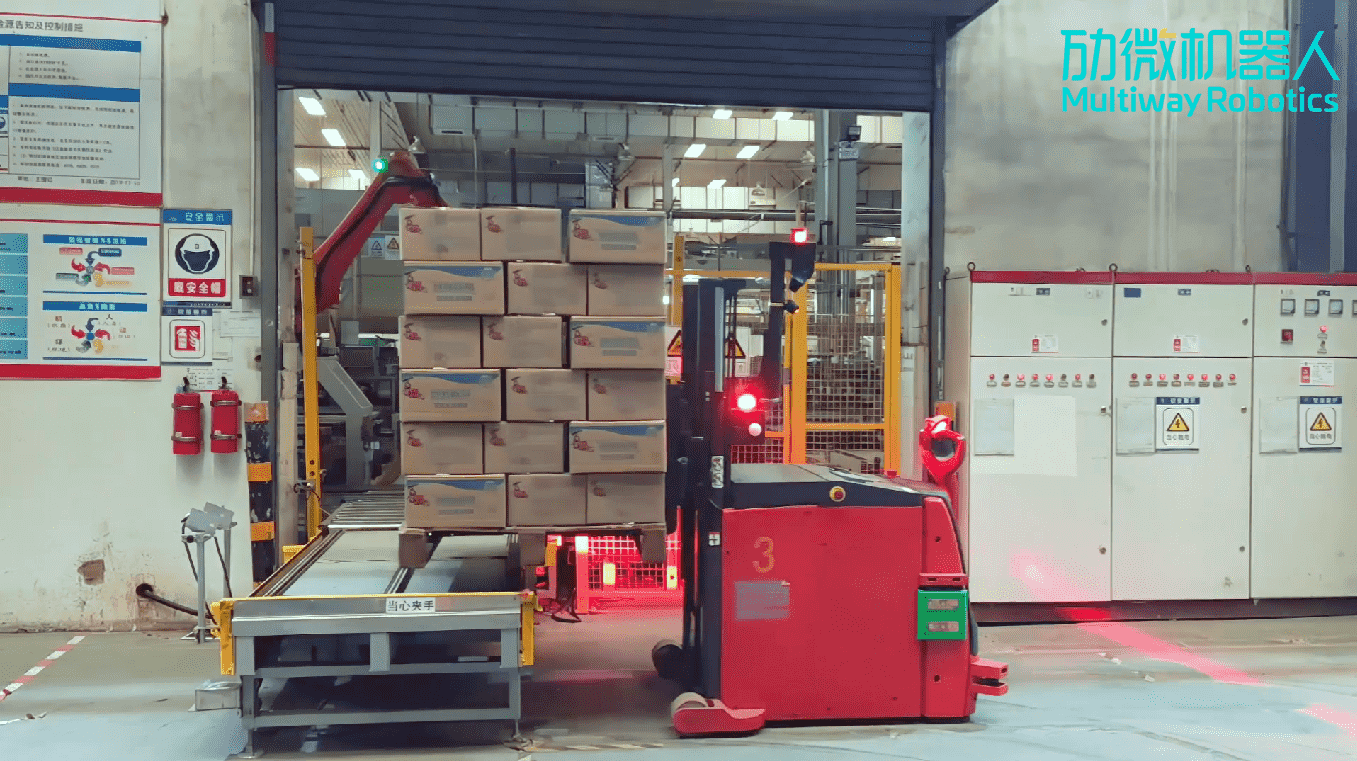

En el lugar hay un total de 19 puntos de recogida de material y 16 puntos de descarga, incluidas 12 posiciones de elevación y 3 líneas transportadoras automáticas. Los AGV interactúan con el sistema a través del sistema WMS, lo que permite la comunicación remota con módulos IO como plataformas elevadoras y líneas de producción. Esto permite una respuesta rápida a los requisitos de la tarea y un manejo flexible.

Programación de clústeres para una colaboración eficiente

Una vez que los productos transportados están en su lugar, las carretillas elevadoras no tripuladas organizan automáticamente las estaciones de descarga en función del estado de almacenamiento. Múltiples carretillas elevadoras no tripuladas operan de forma autónoma durante todo el proceso en áreas que incluyen la zona de colocación de mercancías, puntos de carga, puntos de descarga, líneas transportadoras de apilado y zonas de carga automática.

El sistema admite una planificación óptima de rutas, una programación inteligente de tareas y una programación inteligente de control de tráfico. Al integrarse con los sistemas ERP/WMS/MES in situ, se eliminan las barreras de los datos. Esto permite actualizaciones en tiempo real de la información de almacenamiento en los puntos de carga y descarga. Los montacargas no tripulados operan a altas velocidades, completando rápidamente todas las tareas de manipulación, lo que da como resultado un aumento general de la eficiencia de manipulación de más del 20 %.

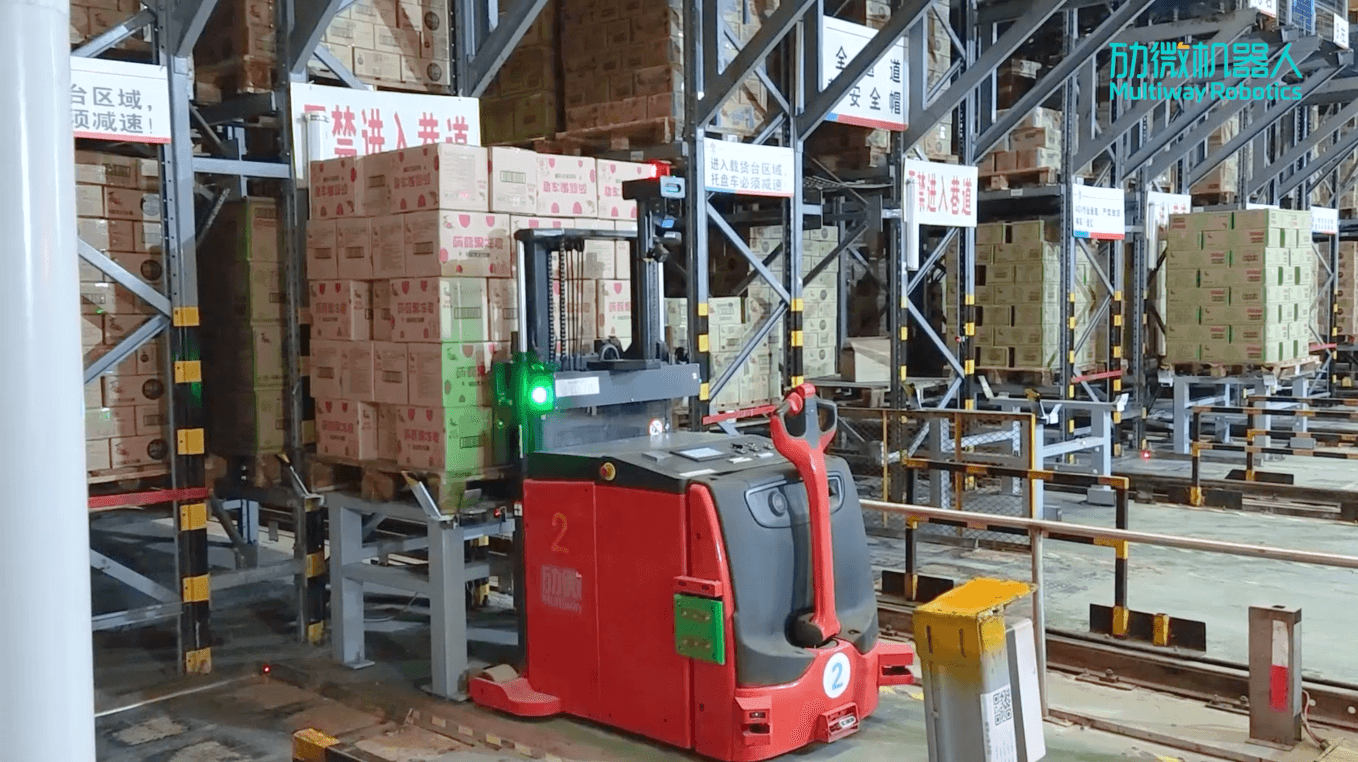

Adaptarse dinámicamente a entornos complejos

En respuesta al complejo entorno operativo de la fábrica, que incluye pasajes estrechos y desafiantes, áreas de almacenamiento densamente apiladas y paletas colocadas al azar en los puntos de carga, los montacargas no tripulados emplean una combinación avanzada de navegación láser y el enfoque visual del sistema SkyEye. Este método, en comparación con el uso de un enfoque de navegación único, se adapta mejor a escenarios híbridos tanto no tripulados como humanos-robot.

Puede adaptarse dinámicamente a diversos escenarios de aplicación dentro de la fábrica, como transporte interno y transferencias de líneas de producción. Logra una precisión de posicionamiento de nivel submilimétrico durante las operaciones, ajustándose dinámicamente al entorno circundante. Esto garantiza un movimiento preciso y eficiente entre los almacenes de almacenamiento y las líneas de producción.

Ventajas de la solución multivía

- Implementación rápida para una implementación rápida

En comparación con otras soluciones que implican tiempo de inactividad y paradas de producción, la solución de logística inteligente de Multiway Robotics presenta capacidades de implementación de productos modulares y entrega de sistemas de plataforma. Nuestra solución no solo admite escenarios en los que humanos y vehículos coexisten y colaboran, sino que también atiende a configuraciones totalmente no tripuladas, como fábricas y almacenes sin luces.

En el proyecto actual, no hay necesidad de remodelación ambiental. La implementación se puede ejecutar rápidamente, lo que reduce las inversiones iniciales del proyecto. Además, para posteriores actualizaciones de productos y optimizaciones de procesos, todo lo que se requiere son ajustes en las rutas operativas o en las cantidades de equipos. Esta flexibilidad y conveniencia conducen a inversiones secundarias más pequeñas.

- Respuesta flexible a las altas demandas de producción

Para abordar las demandas de las tareas de producción pesadas, Multiway Robotics ofrece una variedad de soluciones. Al emplear una estrategia paralela de carga automática y manual, la empresa garantiza el funcionamiento continuo del robot las 7 horas del día, las 24 horas, sin necesidad de paradas de producción.

El equipo robótico se puede ajustar de manera flexible según los requisitos de manipulación, lo que permite ajustes dinámicos de la capacidad de manipulación. El sistema de software se adapta a diferentes volúmenes de carga configurando diferentes estrategias de entrada y salida, cumpliendo así con los requisitos comerciales durante todo el año.

- Fuerte estabilidad y alta seguridad

Cada producto de Multiway Robotics se somete a rigurosas inspecciones de calidad y debe pasar pruebas MTBF (tiempo medio entre fallas) de alto estándar para garantizar la seguridad y estabilidad operativa. Además, se emplea un enfoque de protección multifacético, que incluye sensores de seguridad, sistemas de seguridad controlados por algoritmos y protección asistida por sistemas visuales. Estas medidas mejoran la seguridad del vehículo y cumplen los requisitos de protección de la seguridad en condiciones de trabajo complejas.

Las carretillas elevadoras no tripuladas utilizan una adaptación dinámica al entorno mediante navegación láser. Equipados con cámaras visuales estándar, logran evitar obstáculos estereoscópicos. Además, se integran barras de colisión delantera y trasera y botones de parada de emergencia, lo que garantiza una seguridad de 360 grados para personas, vehículos y carga.