Casos prácticos

La producción agrícola exhibe características cíclicas y regionales distintas, como se ve en subproductos agrícolas como las naranjas. Estos productos requieren una gran puntualidad en términos de recogida, comercialización y almacenamiento. Para garantizar que las naranjas se almacenen rápidamente en almacenamiento de conservación después de ser recolectadas, esta empresa líder en industrialización agrícola se ha asociado una vez más con Multiway Robotics. Han introducido una solución de carretilla elevadora no tripulada altamente flexible y eficiente. Al utilizar operaciones de maquinaria no tripulada, su objetivo es mejorar la eficiencia logística del procesamiento y almacenamiento de productos agrícolas dentro de la fábrica.

Este estudio de caso se centra en la planta procesadora de naranjas de una empresa agrícola líder. Si bien la planta ya había establecido un sistema maduro de automatización de la producción en sus primeras etapas, todavía dependía de un manejo manual tradicional e ineficiente para la logística y el transporte. En este aspecto persistieron los altos costos laborales y la baja eficiencia de manejo.

El manejo y la gestión manuales tradicionales ya no pueden satisfacer las altas demandas de producción de la empresa. La solución de montacargas no tripulados altamente flexible e inteligente, que no requiere modificaciones en el sitio y combina ventajas de costo y rendimiento, ayuda a la empresa a mejorar de manera efectiva la eficiencia del manejo y reducir los costos operativos. Esto inyecta nueva vitalidad al desarrollo de alta calidad de la empresa.

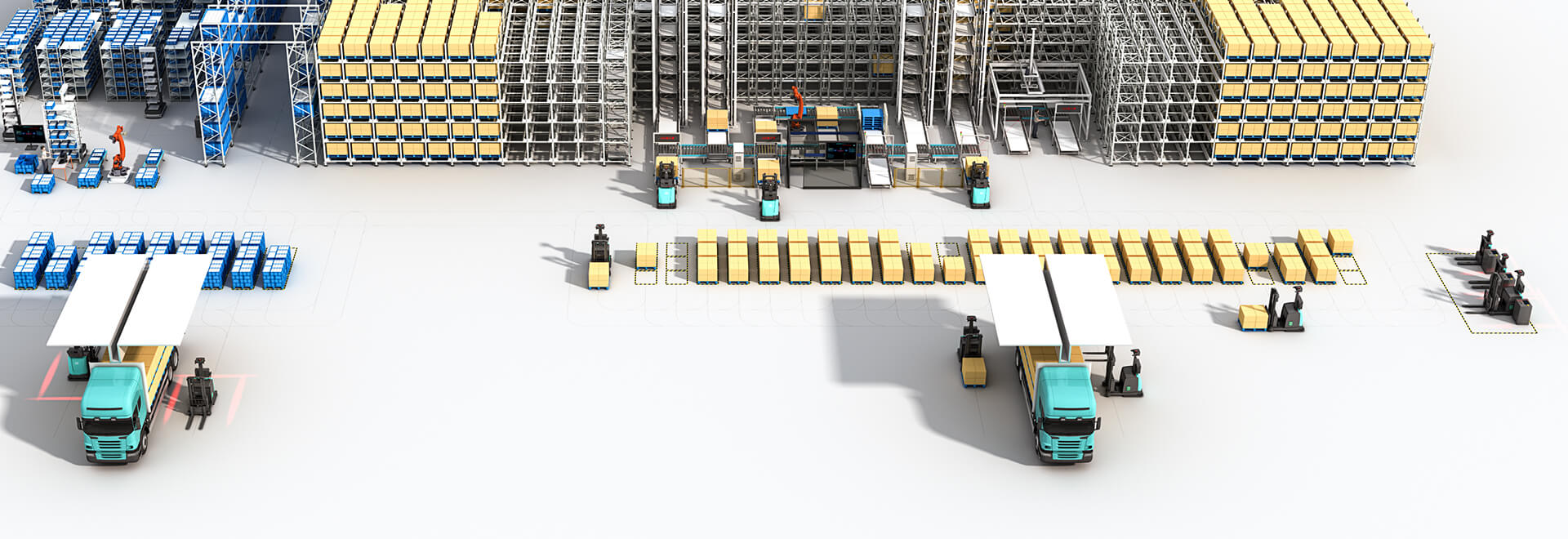

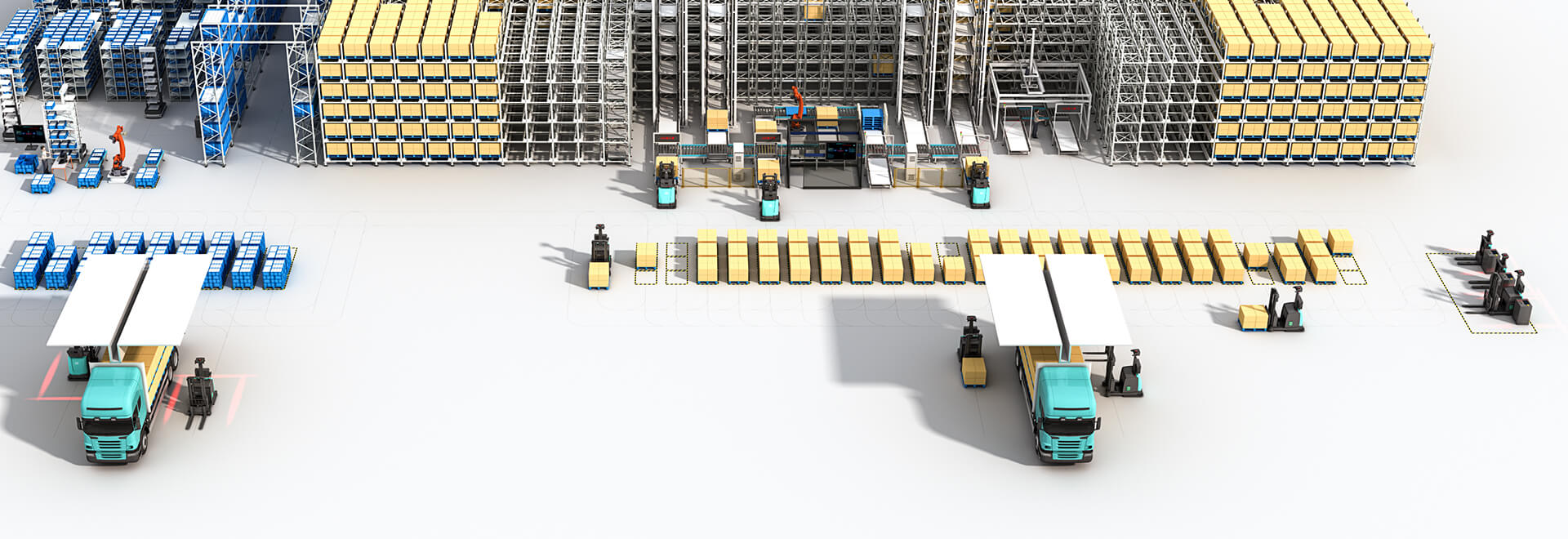

La solución utiliza el "WeFront X20" y el "apilador contrapesado MW-SE12" como soportes de hardware para lograr la automatización logística de procesos completos para los procesos de carga y descarga de materiales, apilamiento y entrada y salida del almacén. Los sistemas de software WCS, WMS y RCS potencian la solución al integrar información del material en todo el proceso y coordinar los equipos ascendentes y descendentes, lo que permite una programación operativa eficiente para toda la flota de vehículos.

Áreas de operación: Área de atraque, Área de almacenamiento temporal de desapilamiento, Área de almacenamiento de conservación, Área de embolsado

Proceso de manipulación: Una vez llena la caja llena de naranjas en el punto de salida, el montacargas no tripulado recibe una llamada de PAD y transporta la caja llena de naranjas Navel al área de almacenamiento temporal de desapilado. Dentro del área de almacenamiento temporal de desapilado, el montacargas no tripulado completa la tarea de desapilado y transporta 3 capas de cajas llenas de naranjas Navel al área de la misma categoría dentro del almacenamiento de productos frescos, apilándolas con precisión en 6 capas. Mientras tanto, la carretilla elevadora no tripulada del almacén de productos frescos retira las cajas vacías para desapilarlas y luego las transporta de vuelta a la zona de atraque en el punto de salida. Si es necesario realizar una manipulación de salida, el montacargas no tripulado transportará los productos desde el área de conservación en fresco hasta el área de ensacado, con un proceso similar.

Potenciación de la eficiencia: el montacargas no tripulado puede manejar un total de 40 cajas por hora para operaciones entrantes, con un peso total de 8 toneladas.

Colaboración eficiente de múltiples modelos de vehículos

En este proyecto se emplean modelos multidireccionales de desarrollo propio "WeFront X20". Con un peso de sólo 480 kg, esta carretilla elevadora puede transportar una carga de hasta 2000 kg. Atiende eficazmente los escenarios de manipulación dentro de la planta de procesamiento de naranjas, como el transporte entre pisos, el apilado en el suelo y la manipulación en pasillos extremadamente estrechos, mejorando así la utilización del espacio de la fábrica.

El proyecto implica operaciones colaborativas de múltiples modelos de vehículos. A través de una solución de clúster de robots altamente flexible, no hay necesidad de modificar el sitio, lo que permite una implementación rápida. Esta solución aborda los requisitos de producción ajustada de la planta procesadora de naranja Navel, logrando avances en la transformación inteligente y la mejora de la industria manufacturera.

Caja de madera de seis capas, apilamiento preciso

La solución de carretilla elevadora no tripulada de alta flexibilidad de Multiway Robotics ha desbloqueado varios escenarios complejos, incluido el almacenamiento y recogida de carga a alturas de hasta 10 metros, el apilado de seis capas de cajas de madera, la compatibilidad con múltiples modelos de vehículos para carga y descarga sin tripulación y alta precisión. Integración con la línea de producción. En la planta procesadora, el montacargas no tripulado sincroniza las especificaciones de la fruta en tiempo real para lograr la clasificación de frutas de diferentes tamaños durante el almacenamiento.

El "apilador contrapesado MW-SE12", equipado con cámaras visuales de detección de IA integradas, se adapta a palés de diferentes tamaños y a diferentes alturas de cajas de madera. Logra sin esfuerzo un apilado preciso de cajas de madera de seis capas con una precisión de hasta ±10 mm, completando eficientemente las tareas de almacenamiento.

Integración de equipos y flujo de información en toda la instalación

Para garantizar el rápido despliegue de montacargas no tripulados antes del período pico de pedidos, se utiliza un método avanzado de navegación láser. Este enfoque permite a la empresa evitar detener la producción y, en cambio, planificar automáticamente la ruta más eficiente y energéticamente eficiente, facilitando la entrada y descarga a lo largo de la línea de producción y la distribución oportuna para los procesos de entrada y salida.

Además, el sistema WCS de desarrollo propio de Multiway Robotics proporciona interfaces estandarizadas, integrándose perfectamente con 9 puertas automáticas, 26 puntos de salida para productos y 2 líneas de embalaje. Su sistema de programación RCS (Robot Control System) de desarrollo propio admite la gestión inteligente del tráfico, la priorización de tareas y la planificación óptima de rutas. Esto permite la aplicación integral y la coordinación eficiente de múltiples dispositivos dentro de un sistema logístico complejo.

La solución de logística inteligente integrada de hardware y software de Multiway Robotics satisface las necesidades de manipulación logística de la planta de procesamiento de naranjas Navel. Alivia la mano de obra necesaria para las tareas de carga y descarga a lo largo de la línea de producción y desapilado en el almacén, consiguiendo un proceso de manipulación totalmente autónomo. Esta solución no solo reduce los costos operativos y mejora la eficiencia del manejo, sino que también amplía el área de almacenamiento en el almacén. Ayuda a la empresa de productos agrícolas a lograr una actualización inteligente y al mismo tiempo satisfacer las demandas de la industria.