사례 소개

이 회사는 글로벌 안전 보호 분야에서 종합적인 장점을 지닌 선도적인 기업입니다. 제품은 원료 사는, 손 보호 제품 및 전신 전문 보호 제품을 포함합니다. 사업은 전 세계 50개 이상의 국가와 지역에 걸쳐 있습니다.

프로젝트의 도전:

장갑의 생산 과정은 실시간, 종합적인 제어를 필요로 하며, 높은 수준의 자동화가 필요합니다. 수동 처리는 빠른 생산 리듬에 유연하게 대응할 수 없습니다. 또한, 사업의 성장으로 인해 기존의 저장 공간은 미래의 수요를 충족시키기 어렵습니다. 전통적인 취급 모드에서는 창고 효율이 낮고 오류율이 높으며 제품 정보를 추적하는 것이 어렵습니다. 따라서 이 회사가 직면한 딜레마는 생산 효율을 보장하고, 효율적인 창고 요구 사항을 충족시키며, 저장 공간을 최대한 활용하고, 저장 밀도를 늘리며, 디지털 변환 및 업그레이드를 달성하는 방법입니다.

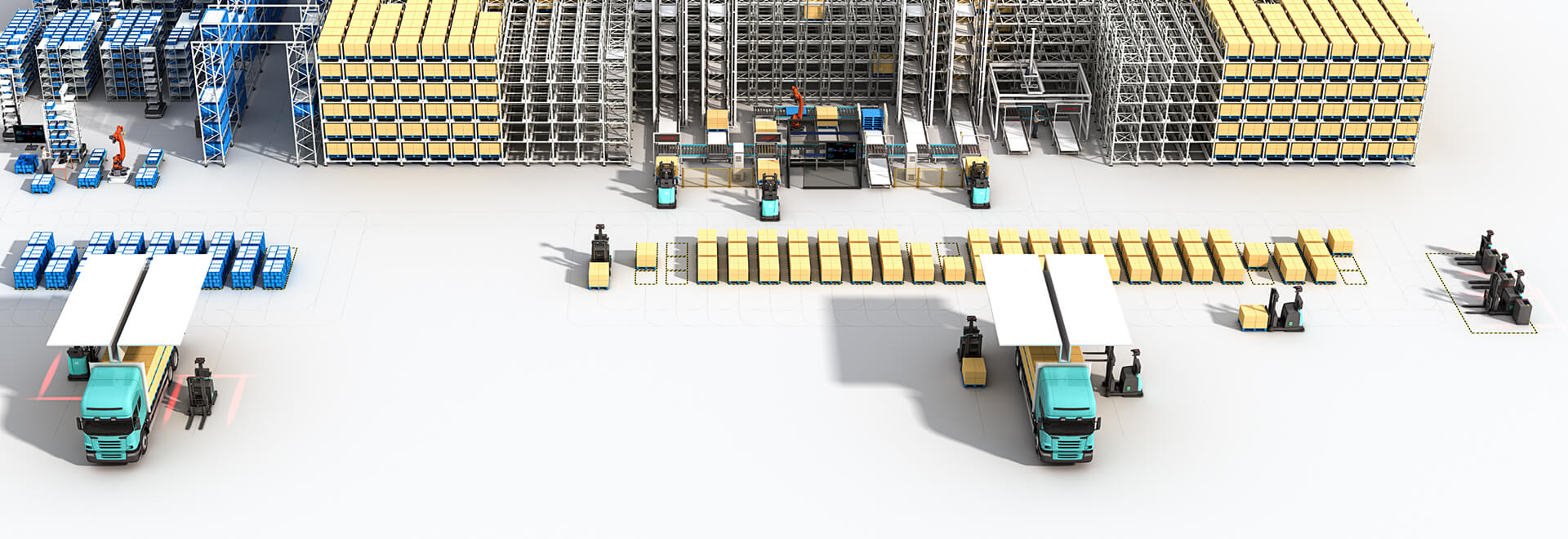

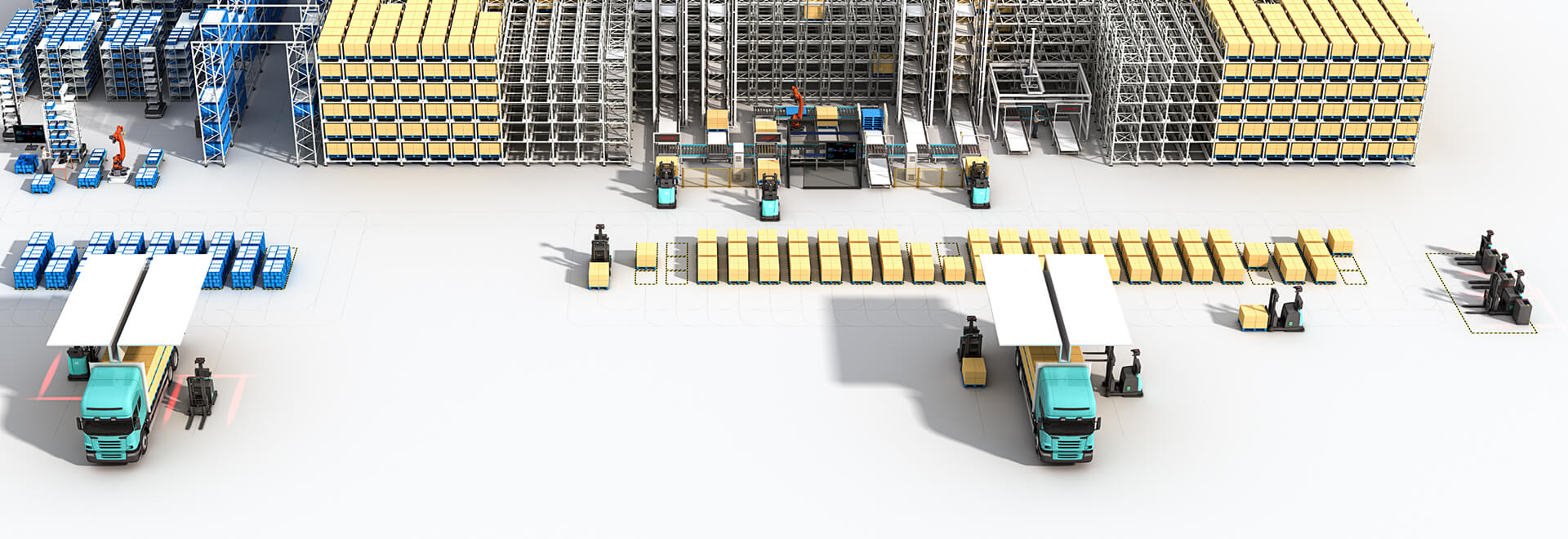

해결책: 팔렛 스태커 MW-SL14 + VNA 트럭 MW-K16

다중 차량 협력

사이트는 3개의 작업장과 1개의 창고로 구성되어 있으며, 거의 5,000개의 저장 위치가 있습니다. 네 대의 MW-K16 VNA (Very Narrow Aisle) 트럭과 여섯 대의 MW-SL14 팔렛 스태커가 함께 작업을 수행합니다. 그들은 원재료와 완제품의 자동화된 창고를 처리하고, 생산 라인 자재와 정확하게 정렬합니다. 이 창고는 매일 500개 이상의 팔렛의 출입 작업을 관리할 수 있습니다. RCS 스케줄링 시스템의 지원 하에, 여러 차량이 효율적으로 협력하여 최적의 경로를 자동으로 계획합니다.

고위치 저장

VNA 트럭은 최대 9,000mm까지 들어 올릴 수 있으며, 필요한 최소 복도 너비는 오직 1,650mm뿐입니다. 이로 인해 4계층의 선반과 고밀도 입체 접근이 가능해지며, 공간 자원을 효과적으로 활용하고, 지면 공간을 절약하며, 공장의 창고 용량을 향상시킵니다.

차량-도로 협력

사람, 차량, 상품, 장비가 통합된 복잡한 상황에 직면하여, AGV 포크리프트는 안전 센서 보호, 제어 시스템 보호, "Horizon" 시스템 보호라는 세 가지 보호 메커니즘을 통해 작업 안전을 보장합니다. 그 중에서, Horizon 시스템의 "차량-도로 협력" 기능은 사전에 직원의 침입이나 경로 간섭을 감지하여 잠재적인 안전 위험을 제거할 수 있습니다.

혜택:

자동화 처리

Multiway Robotics 장비는 7x24h 무인 작업을 지원하여 처리 효율성을 크게 향상시키고 수동 작업 비용을 줄입니다. 작업이 발생하면 기계는 자동으로 응답하여 다양한 시나리오에 대한 다양한 처리 요구 사항을 충족합니다. 사용하지 않을 때 standby 위치로 돌아가 "잠자기" 상태가 되어 에너지 소비를 최소화합니다.

저비용 배치

산업 선두의 레이저 내비게이션 기술을 채택함으로써 환경 개조의 필요성이 없습니다. 장비는 주변 환경을 독립적으로 인식하여 지도를 구축하며 높은 위치 정확성을 자랑합니다. 작업 경로는 최적으로 계획되어 빠른 배치가 가능하며 고객의 마진 비용을 크게 줄입니다.

디지털 관리

통합 소프트웨어 및 하드웨어 전달 플랫폼을 통해 공장은 디지털 관리를 실현합니다. 창고 제품 정보와 물류 데이터는 실시간으로 사용할 수 있어 창고 효율성을 향상시킵니다. 시스템은 또한 공장 장비의 원격 관리와 실시간 작업 모니터링을 허용합니다.

지능형 생산

고유연성 산업 솔루션은 원재료 창고부터 완제품 창고, 작업장 생산 라인부터 창고까지 지능형 전체 프로세스 물류 시스템을 실현합니다. 이는 기업이 녹색, 효율적인 생산 및 산업 구조 업그레이드의 기초를 확립하는 데 도움을 줍니다.