Casos prácticos

Con el rápido desarrollo de la economía, la industria de moldes de fundición de hardware ha florecido. Sin embargo, durante mucho tiempo, el progreso de la industria se ha visto obstaculizado por problemas como los altos costos laborales, importantes riesgos de seguridad y bajos niveles de automatización.

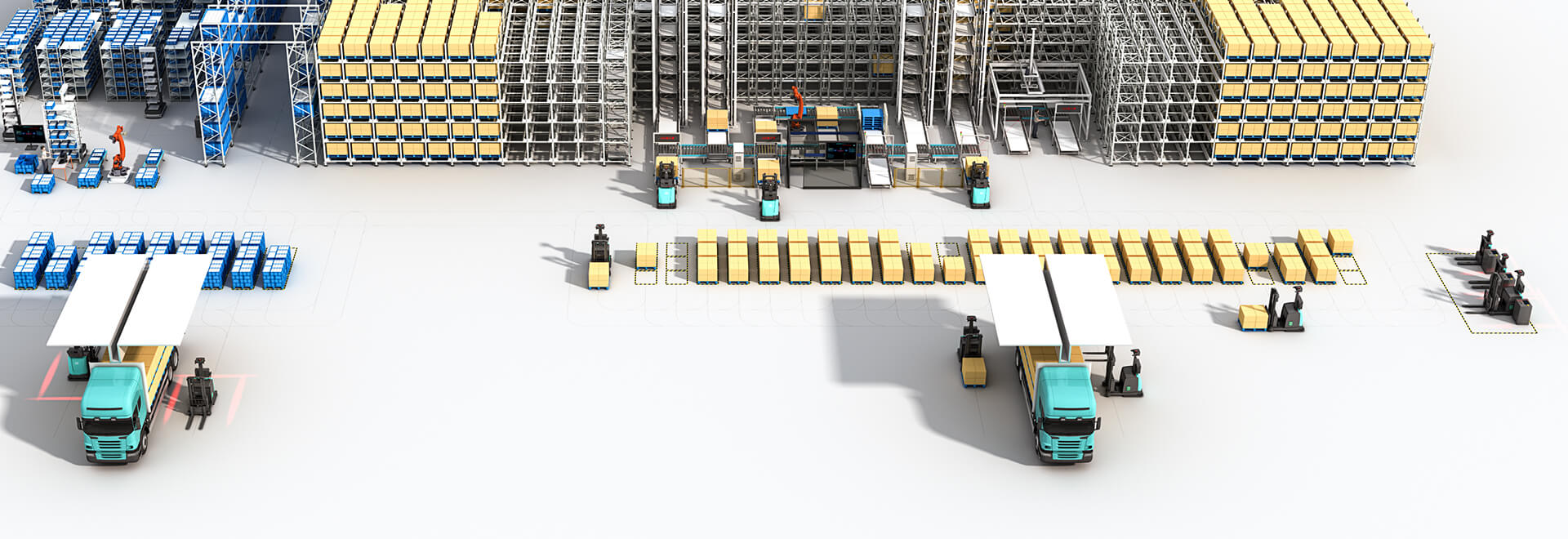

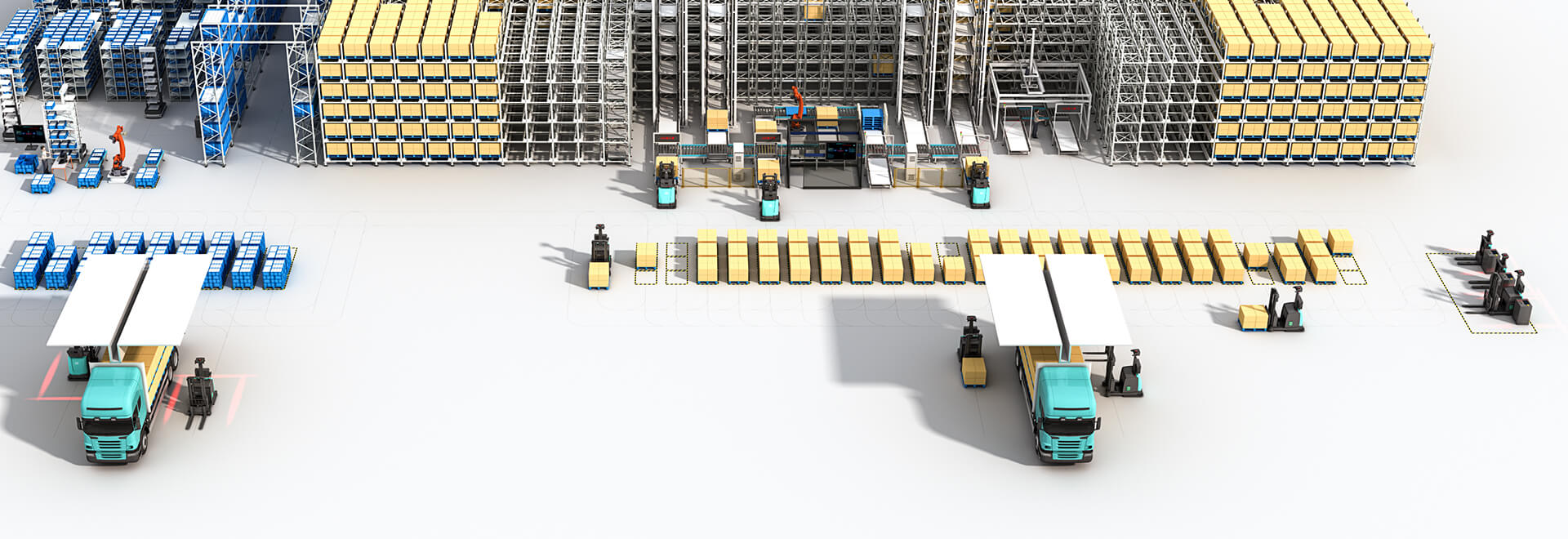

Multiway Robotics ha ayudado a una empresa de materiales de aluminio a lograr la automatización y actualización de la logística mediante el uso de montacargas no tripulados y brazos de horquilla dedicados. Este enfoque ayuda a ahorrar costes laborales y reducir los riesgos de seguridad.

Descripción del proyecto:

El negocio de esta empresa de materiales de aluminio a gran escala incluye la producción, venta y comercio internacional de aluminio y sus aleaciones. También participan en el reciclaje, desmantelamiento, procesamiento y venta de chatarra de aluminio.

Manejo de materiales: Bobinas de aluminio

Estado del proyecto: Manipulación manual → Manipulación de carretillas elevadoras no tripuladas

Escenario del proyecto: Montacargas no tripulados transportan carga desde el área de almacenamiento temporal hasta el área de embalaje.

Puntos débiles del proyecto:

Operación ineficiente: Depender del trabajo manual conduce a una alta intensidad de mano de obra y una baja eficiencia en la localización y manipulación de mercancías.

Peligros de seguridad: la presencia de grandes cantidades de polvo de fábrica aumenta la probabilidad de problemas de seguridad.

Entrada de costos: ejecutar una fuerza laboral de tres turnos para tareas manuales repetitivas genera altos costos operativos.

Sistemas Ineficientes: Falta de trazabilidad y bajo nivel de automatización en los sistemas de integración actuales.

Planificación futura: el objetivo es reducir la dependencia de la mano de obra, reducir los costos y mejorar la eficiencia general.

Solución general:

Selección de productos: Carretillas elevadoras no tripuladas con brazos de horquilla exclusivos.

Configuración del sistema: RCS (Robot Control System) para programación y WMS (Warehouse Management System) para gestión en sitio.

Personalización del proyecto: reconocimiento de la postura del pallet para mejorar las capacidades del sistema.

Flujo de trabajo de operación:

Despacho de Ipad: el operador utiliza un ipad de mano para ajustar la información de la carga y solicita un montacargas no tripulado para recoger la carga designada.

Operación del sistema: El sistema de programación Multiway RCS genera tareas de manipulación, y el montacargas no tripulado se dirige al área de almacenamiento temporal, recoge la bobina de aluminio correspondiente y la transporta al área de embalaje designada.

Ajuste del iPad: la información de carga se actualiza periódicamente a través del iPad.

Después de completar la tarea, la carretilla elevadora no tripulada se desplaza automáticamente a la estación de carga automática para recargarse o espera en un punto de espera designado.

Valor del proyecto:

Eficiencia mejorada: la automatización del manejo de materiales desde el punto de partida hasta el área de almacenamiento temporal optimiza todo el proceso de la línea de producción, lo que genera ahorros de costos de mano de obra y una mejor eficiencia operativa.

Gestión de Inventario Visualizada: La integración del Sistema de Gestión de Almacén (WMS) y el Sistema de Control de Almacén (WCS) permite tener información de distribución de materiales en tiempo real, seguimiento de datos en línea durante todo el proceso y logra la digitalización, automatización y gestión inteligente de la información.

Productividad mejorada: con el sistema de control de robots (RCS) y el sistema de gestión de almacenes (WMS), los montacargas no tripulados se programan automáticamente en función de las demandas de la línea de producción y el estado de varias ubicaciones, lo que mejora significativamente el proceso de manipulación y la eficiencia general.