Casos prácticos

Con el auge del comercio electrónico y el aumento de las demandas de los consumidores, ha aumentado la necesidad de almacenamiento en frío para garantizar la calidad de los alimentos y reducir las pérdidas. Sin embargo, en el entorno de baja temperatura del almacenamiento en frío, los trabajadores no pueden operar en el almacenamiento en frío o en entornos de baja temperatura durante mucho tiempo debido a las limitaciones de la fisiología humana, lo que restringe las actividades operativas y afecta la eficiencia de la producción y la logística.

En respuesta a estos desafíos de la industria y las necesidades de los clientes, Multiway Robotics ha lanzado una solución innovadora para montacargas no tripulados diseñada para instalaciones de almacenamiento en frío.

1. Antecedentes del proyecto

El cliente es una empresa moderna que se dedica a la producción de productos cárnicos y posee una gran cámara frigorífica con una capacidad de decenas de miles de toneladas. Para garantizar un suministro sólido y estable de materias primas, se han asociado con Multiway Robotics para integrar técnicas tradicionales de procesamiento de alimentos con tecnología logística moderna. Esta integración tiene como objetivo lograr una mejora en la automatización logística inteligente para sus instalaciones de almacenamiento en frío.

2. Desafíos del proyecto

Debido al entorno único de la instalación de almacenamiento en frío, existen desafíos como pisos helados que pueden provocar que los neumáticos resbalen. El área alrededor de las puertas de las cámaras frigoríficas es particularmente propensa a la formación de hielo, y las superficies reflectantes en las paredes causadas por el hielo crean dificultades en la precisión de la navegación.

Para abordar estos problemas, Multiway Robotics ha desarrollado un sistema de montacargas no tripulado diseñado para entornos de almacenamiento en frío. Este sistema incluye la carrocería del vehículo, soluciones de sensores, algoritmos y el diseño general del sistema para satisfacer los requisitos de manipulación y almacenamiento no tripulados dentro de la instalación de almacenamiento en frío.

Además, este almacén de alimentos emplea métodos de gestión manual y apilamiento en el suelo, lo que da como resultado una baja eficiencia de manipulación y un importante desperdicio de espacio. Además, el almacén almacena una gran cantidad de productos diferentes, lo que dificulta la gestión del inventario y genera dificultades para localizar artículos y realizar un inventario eficiente.

En respuesta a estos desafíos, la empresa ha presentado el requisito de almacenamiento vertical de alta densidad. Guiado por el objetivo de abordar los puntos débiles del cliente, Multiway Robotics ha proporcionado una solución integrada para montacargas no tripulados en instalaciones de almacenamiento en frío, que abarca tanto productos de hardware como sistemas de software.

3. Solución

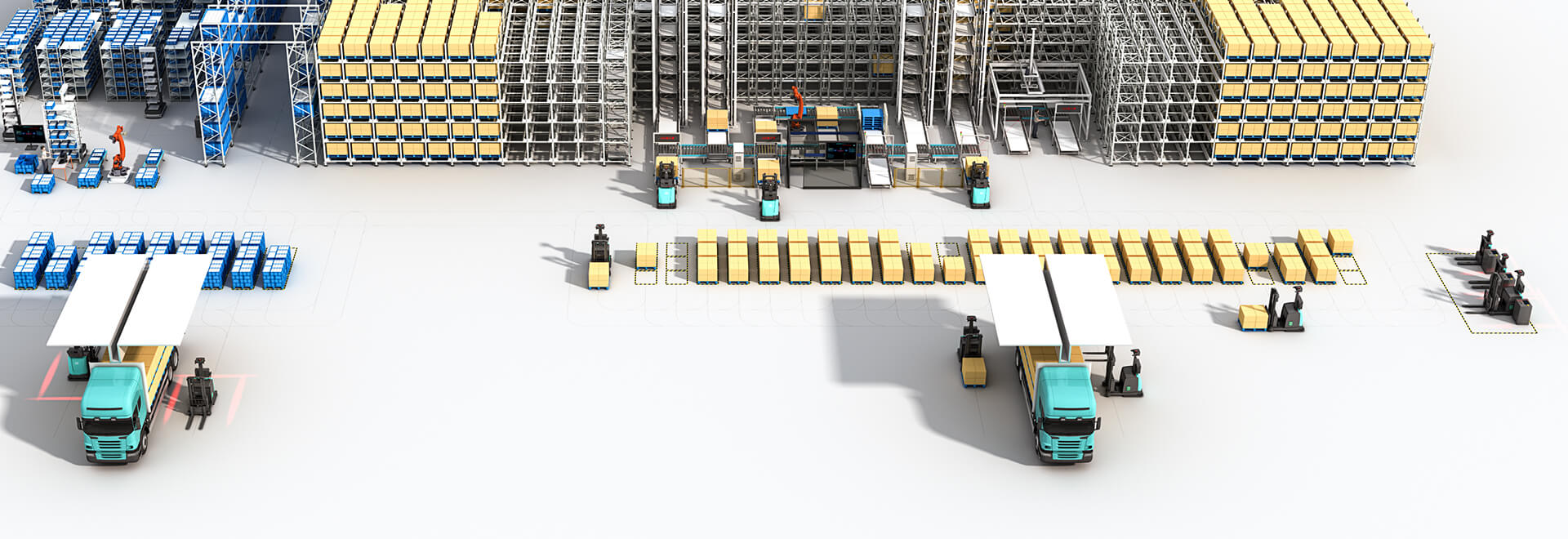

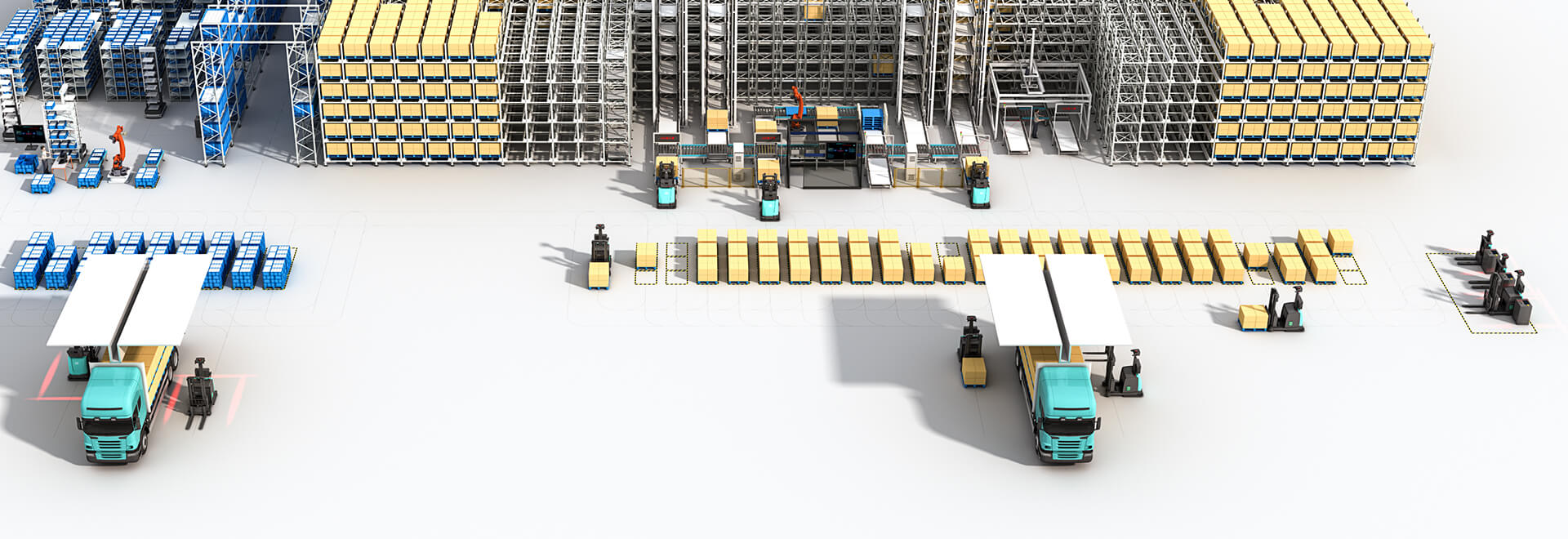

El área del proyecto comprende tres secciones: el área de envío, el área de almacenamiento de productos terminados y el área de almacenamiento temporal de mercancías entrantes. Hay un total de tres entradas y salidas de cámara frigorífica, una de las cuales se utiliza para la entrada de productos terminados y las dos restantes para la salida de productos terminados.

La solución implica la introducción de una solución de carretilla elevadora no tripulada con el "Reach Truck MW-R16" como principal producto de hardware. Esto no solo satisface las necesidades de manipulación automatizada dentro del entorno de almacenamiento en frío, sino que también permite operaciones en posiciones altas, lo que aumenta la capacidad del almacén en más del 30 % y permite el almacenamiento de alta densidad en un espacio limitado.

Al combinar el Sistema de gestión de almacenes (WMS), el Sistema de control de robots (RCS) y el Sistema de control de almacenes (WCS), la solución logra una integración perfecta de productos de hardware y sistemas de software, vinculando de manera efectiva todo el equipo y el flujo de información. El sistema WCS de desarrollo propio gestiona de forma centralizada los equipos ascendentes y descendentes, lo que garantiza una rápida capacidad de respuesta a las tareas. El sistema de programación RCS planifica de forma autónoma las rutas óptimas, lo que facilita la colaboración eficiente entre múltiples vehículos y cumple con los requisitos de producción continua las 24 horas del día en el sitio.

4. Logros del proyecto

Reducción de daños a las mercancías: el modo de manipulación y almacenamiento automatizado mejora la eficiencia logística de la cadena de frío, lo que reduce los daños a las mercancías.

Operaciones no tripuladas: las operaciones no tripuladas las 24 horas del día, los 7 días de la semana, reducen los costos operativos y de gestión, lo que mejora la eficiencia empresarial general.

Lean Management: La gestión Lean de las operaciones de almacenamiento en frío fomenta procesos eficientes y ordenados, elevando la competitividad de la empresa.

Datos trazables: el seguimiento dinámico de las mercancías durante todo el proceso garantiza una gestión de datos de información transparente y trazable.