Casos prácticos

La fabricación del automóvil y sus componentes es uno de los sectores industriales más exigentes en la industria manufacturera, el suministro de componentes de alta calidad es una garantía crucial para una conducción segura. Por lo tanto, lograr una producción de productos de alta calidad y alta eficiencia será la clave para que las empresas tengan éxito en la feroz competencia del mercado.

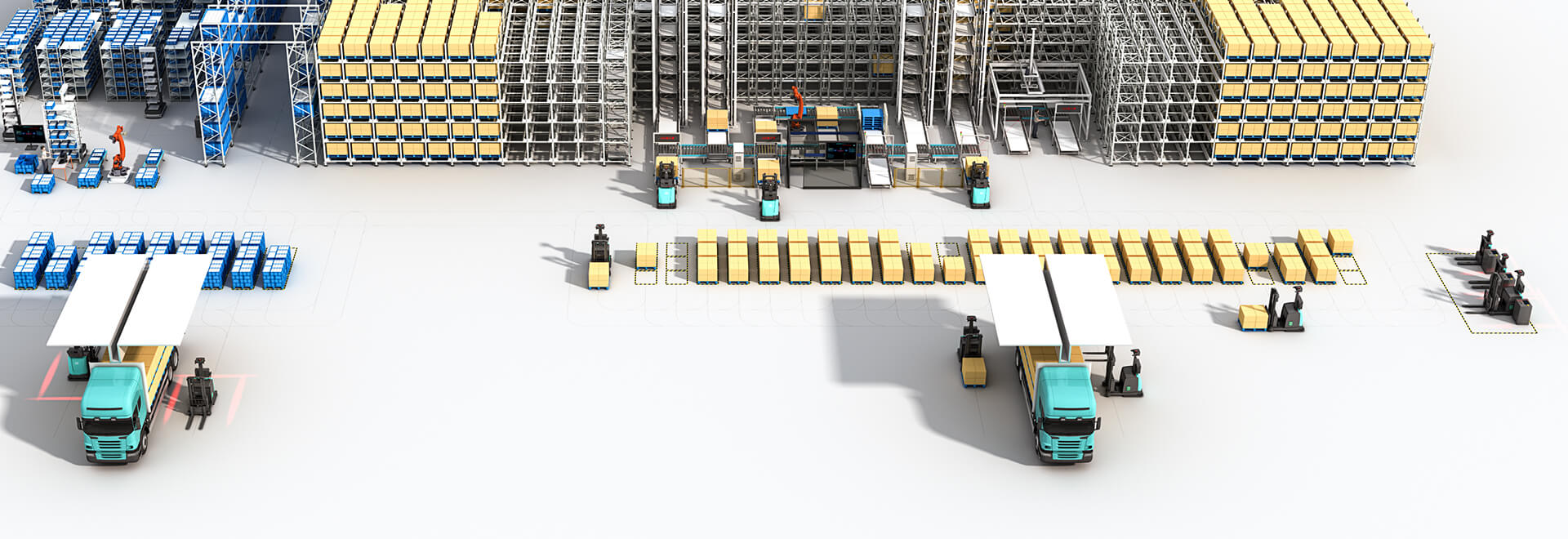

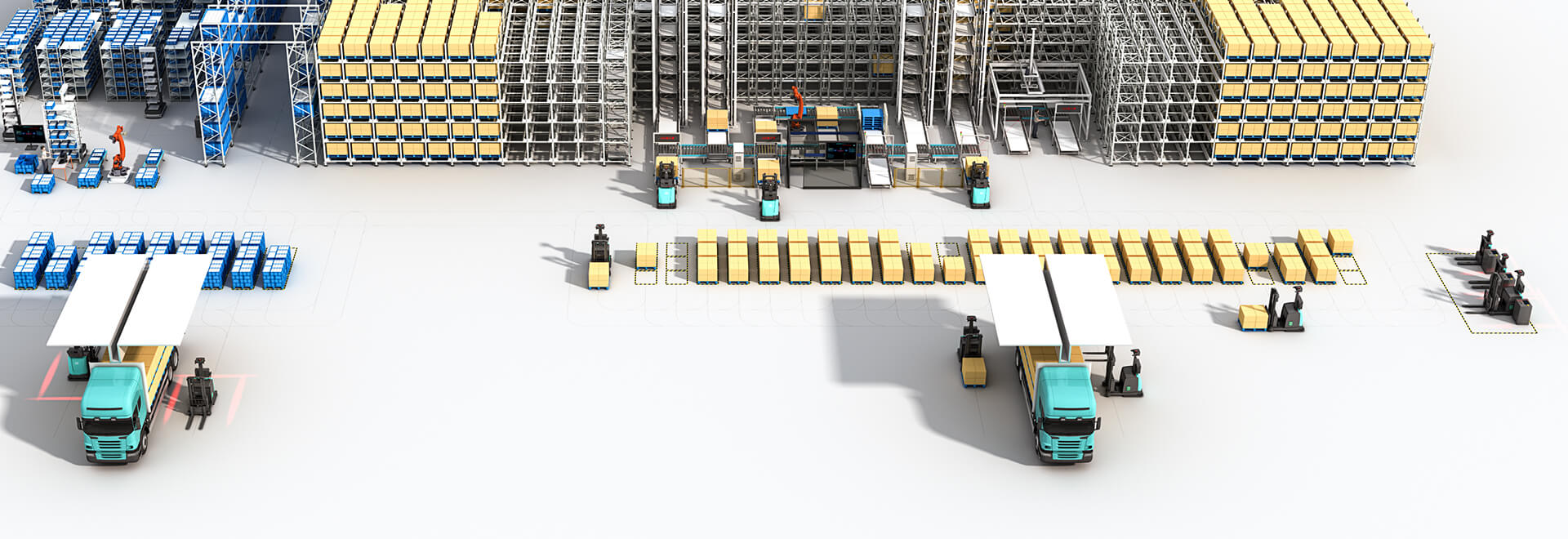

Este estudio de caso se centra en una fábrica de procesamiento de componentes automotrices de renombre internacional. Al implementar una solución integrada de hardware y software para sistemas de montacargas no tripulados, la fábrica logra el almacenamiento automático de piezas estampadas en el taller de estampado de embrague y la automatización de la logística de ingredientes del producto. Esto mejora la flexibilidad logística general y cumple plenamente con los requisitos de la producción flexible.

La aplicación a gran escala de Wefront X20 satisface los requisitos de producción flexibles de las líneas de producción

En una empresa de fabricación de piezas de automóviles con una línea de producción automatizada que a menudo comienza con decenas de millones, la implementación de la transformación requiere un nivel muy alto de madurez en nuevas tecnologías. Después de comparar numerosos fabricantes de equipos logísticos del mercado, la empresa decidió colaborar estrechamente con Multiway Robotics.

Se presenta la solución de logística inteligente, que utiliza como producto de hardware la "Nueva transpaleta formada Wefront X20 + Pallet Stacker MW-SL14". Se combina con los sistemas de software WMS/WCS/RCS para sustituir el modo de manipulación manual tradicional por un modo de logística automatizada, que permite una respuesta rápida a los requisitos de la línea de producción de alta frecuencia y mejora la eficiencia de la rotación logística.

Áreas de implementación: Área de almacenamiento entrante, Área de almacenamiento en estantes, Área de almacenamiento temporal en línea, Área de carga

Proceso de manipulación: Los operadores emiten las tareas de manipulación a través de una PDA. Wefront X20 transfiere de forma autónoma palés completos desde el área de almacenamiento de entrada al área de transferencia de almacenamiento en estanterías. El apilador de paletas MW-SL14 maneja paletas llenas desde el área de transferencia al área de almacenamiento en estanterías, o transfiere paletas vacías desde el área de almacenamiento en estanterías al área de transferencia. Wefront X20 transfiere paletas llenas desde el área de almacenamiento temporal en línea al área de almacenamiento temporal en línea y transfiere paletas vacías desde el área de almacenamiento temporal en línea al área de almacenamiento entrante o al área de transferencia.

Después de múltiples proyectos y verificaciones repetidas, la "nueva transpaleta formada Wefront X20" ha demostrado un rendimiento sobresaliente en términos de avance del equipo, practicidad, madurez y valor comercial. Este modelo tiene un peso de sólo 365kg, lo que lo hace ligero y ágil, con una capacidad de carga máxima de 2000kg. Posee ventajas en términos de velocidad, flexibilidad y modularidad, lo que permite un manejo y rotación de materiales eficiente y automatizado entre líneas de producción de estampado y almacenes a través de aplicaciones a gran escala.

El sistema de programación RCS de desarrollo propio realiza operaciones colaborativas eficientes con múltiples modelos de vehículos

El proyecto implica operaciones colaborativas con diferentes modelos de vehículos, el sistema de programación RCS desarrollado por Multiway Robotics puede planificar rápidamente las rutas óptimas en toda la instalación. Permite evitar dinámicamente situaciones de congestión y bloqueo en escenarios complejos, garantizando la carga y descarga oportuna de varias líneas de producción, así como el manejo oportuno de materiales para operaciones de entrada y salida de existencias.

Además, los clientes pueden utilizar PDA para asignar tareas de transporte y pueden obtener información en tiempo real sobre el estado, la ubicación y el estado operativo de cada dispositivo robótico controlado a través de la interfaz del sistema. Al establecer conexiones efectivas entre las líneas de producción y diferentes zonas, optimiza la eficiencia logística general y mejora la efectividad operativa de las empresas.

Sistema de gestión de almacenes: información sobre la trazabilidad de los materiales de producción

El mercado del automóvil en varios niveles está constantemente inundado de diferentes modelos, los consumidores tienen cada vez mayores exigencias en cuanto a la estética y la calidad de las piezas interiores del automóvil. Como fabricante de embragues de renombre mundial, la empresa ofrece una amplia gama de modelos de productos. Sin embargo, el enfoque manual tradicional de manejo de inventario, carga y descarga no puede cumplir con los requisitos de una producción a gran escala, de alta calidad y de ritmo rápido.

El sistema WMS admite una descripción general 2D de las ubicaciones de almacenamiento, la configuración de estrategias de entrada y salida de existencias y la gestión digitalizada de datos de materiales. Cuando se encuentra un cambio en los materiales de producción en la línea de producción del taller, el sistema puede actualizar rápidamente los códigos de materiales y los montacargas no tripulados pueden manejar sincrónicamente la carga y descarga de diferentes tipos de materiales en tiempo real, así como también gestionar los movimientos de inventario. Esta conveniente operación no solo mejora la eficiencia de la producción sino que también ahorra costos laborales, lo que proporciona un poderoso impulso para la actualización de la fabricación inteligente de la empresa.